Расчет, проектирование и изготовление ректификационных установок периодического и непрерывного действия

Для разделения жидких смесей в лабораторных и промышленных масштабах наибольшее распространение получил метод ректификации на орошаемых колоннах, основанный на разнице температур кипения и парциальных давлений компонентов. Данный способ позволяет в сжатые сроки и в больших масштабах регенерировать многие органические растворители, выделять и очищать продукты после проведения различных процессов.

Для разделения жидких смесей в лабораторных и промышленных масштабах наибольшее распространение получил метод ректификации на орошаемых колоннах, основанный на разнице температур кипения и парциальных давлений компонентов. Данный способ позволяет в сжатые сроки и в больших масштабах регенерировать многие органические растворители, выделять и очищать продукты после проведения различных процессов.

К положительным чертам ректификации как метода разделения смесей можно отнести: Очень широкий диапазон по природе компонентов разделяемых смесей и их количественным соотношениям (Вы можете разделять компоненты с близкими температурами кипения или смеси с низкими концентрациями продукта). Малое время разделения на чистые компоненты (процесс ректификации представляет из себя множество последовательных процессов классической дистилляции, поэтому смесь не нужно многократно перегонять в целях концентрирования продукта). Достаточно простая конструкция оборудования расширяет возможности применения ректификационных методов в любых условиях и при несложной подготовке. Есть здесь и свои недостатки, к примеру с помощью классической одностадийной ректификации невозможно разделять азеотропные смеси. Также к минусам метода можно отнести некоторую сложность контроля (т.к. ректификация представляет собой серию последовательных элементарных процессов с динамическим равновесием), однако данные недостатки успешно решаются техническими методами.

При использовании подобной аппаратуры в целях оптимизации материальных и трудозатрат на первое место выходит баланс между эффективностью и производительностью процесса разделения, а также издержки в ходе работы. Поэтому, из всех основных критериев, которыми пользуется потребитель при выборе оборудования, можно отметить следующие:

- Масштаб производства (влияет на размер и некоторые решения в конструкции)

- Технические характеристики (при рациональном выборе можно значительно повысить эффективность производства)

- Качество оборудования (определяет надежность и удобство эксплуатации, а также эстетический аспект)

- Цена оборудования и сопутствующие расходы на обслуживание (здесь, вероятно, комментарии излишни)

Для упрощения транспортировки, монтажа и эксплуатации ректификационная установка имеет модульную конструкцию и содержит стандартные соединительные узлы. Это выгодно отражается на удобстве использования и легкости обслуживания, а также позволяет модифицировать оборудование согласно специфике процесса.

Достоинства конструкции

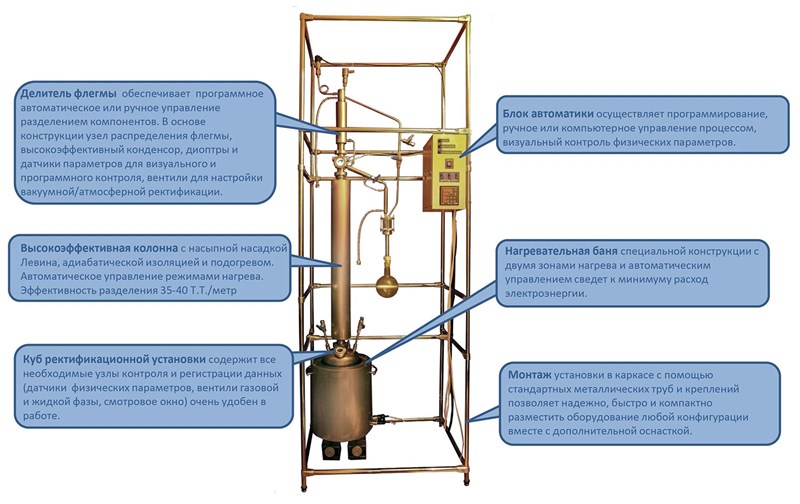

Основным достоинством ректификационной установки является автоматизированный узел распределения флегмы. Он по заданной оператором программе направляет часть парового конденсата в колонну либо в отбор. Благодаря такому механизму отбора легко добиться максимальной эффективности колонны без ручного контроля, что зачастую сильно осложняет ректификацию. Голова колонны и куб снабжены термопарами и датчиками давления, которые позволяют точно формировать сигнал управления делителем, направляя часть конденсированной флегмы в приемную ёмкость. Другая часть флегмы стекает обратно в колонну, поддерживая таким образом максимальную эффективность разделения. Интервал и длительность отбора флегмы задается вручную с помощью компьютера.

Основным достоинством ректификационной установки является автоматизированный узел распределения флегмы. Он по заданной оператором программе направляет часть парового конденсата в колонну либо в отбор. Благодаря такому механизму отбора легко добиться максимальной эффективности колонны без ручного контроля, что зачастую сильно осложняет ректификацию. Голова колонны и куб снабжены термопарами и датчиками давления, которые позволяют точно формировать сигнал управления делителем, направляя часть конденсированной флегмы в приемную ёмкость. Другая часть флегмы стекает обратно в колонну, поддерживая таким образом максимальную эффективность разделения. Интервал и длительность отбора флегмы задается вручную с помощью компьютера.

Блок автоматики содержит элементы управления силовой частью установки, а также индикаторную панель для зрительного наблюдения за температурой и давлением во всех частях установки. Также он позволяет задавать некоторые параметры режимов работы, дублируя компьютерное управление.

Блок автоматики содержит элементы управления силовой частью установки, а также индикаторную панель для зрительного наблюдения за температурой и давлением во всех частях установки. Также он позволяет задавать некоторые параметры режимов работы, дублируя компьютерное управление.

Выпарная ёмкость (куб) объёмом 10 литров снабжена вентилем газовой фазы, сифоном, выполняющим также роль капилляра при вакуумной перегонке, смотровым люком. Куб помещается в нагревательную баню, заполняемую желаемым теплоносителем. Низкая инерция бани (0,5-3 °С), две независимые зоны нагрева и высокоэффективная теплоизоляция помогают со

Выпарная ёмкость (куб) объёмом 10 литров снабжена вентилем газовой фазы, сифоном, выполняющим также роль капилляра при вакуумной перегонке, смотровым люком. Куб помещается в нагревательную баню, заполняемую желаемым теплоносителем. Низкая инерция бани (0,5-3 °С), две независимые зоны нагрева и высокоэффективная теплоизоляция помогают со

значительной точностью регулировать нагрев куба с минимальными теплопотерями, снижая расход электроэнергии.

Особенности программного управления

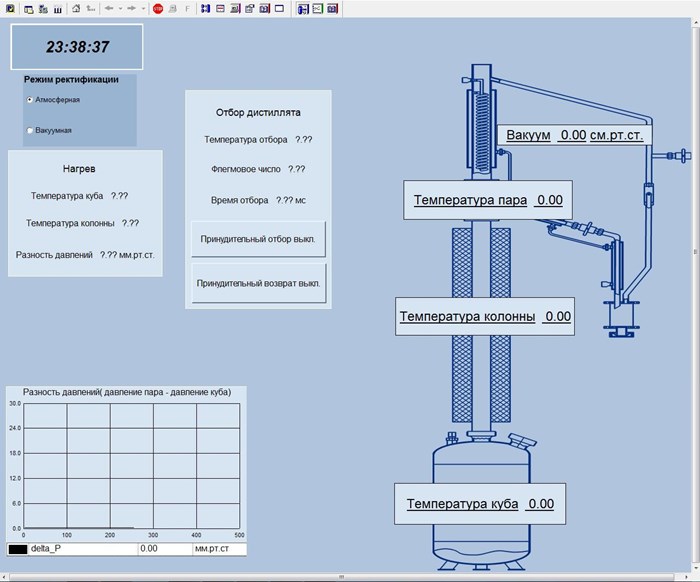

Режим ректификации задаётся в программе MasterSCADA в ОС Windows XP/7. Интерфейс включает следующие задаваемые оператором параметры: тип ректификации (атм./вак.), температура нагрева бани, температура подогрева колонны, температура и длительность отбора флегмы, интенсивность кипения смеси задаётся разностью давлений паров голова-куб. Также программа позволяет в реальном времени отслеживать такие параметры ректификации как температура и давление, а также разность давлений паров голова-куб.

Для наглядной демонстрации процесса ректификации предусмотрено графическое отображение параметров, что значительно облегчает управление процессом и позволяет точно определять начало момента отбора дистиллята и поддерживать режим нагрева на необходимом уровне.

Подобная ректификационная установка будет полезна лабораториям и предприятиям для концентрирования компонентов различных смесей, а также для определения их “потенциала разделения”. Также установка может применяться в обучающих целях, для лучшего и наглядного изучения процесса ректификации.

В качестве примера можно привести опыты разделения на данной колонне некоторых смесей:

- н-гексан/бензол (Δt=11.4°C; смесь 45/55 масс.ч.; атмосферный режим), концентрацию гексана в отборе удалось довести до 87%, при средней скорости отбора ≈600 мл/час.

- диметилформамид/N-метилпирролидон (Δt=53°C; смесь 45/55 масс.ч.; вакуумный режим), чистота очистки – 100% ДМФА в отборе при скорости отбора 1л/ч.

Эффективность процесса разделения смесей сильно зависит от летучести (парциального давления паров) компонентов, поэтому в целях улучшения эффективности и быстроты разделения рекомендуется увеличение высоты колонны, либо уменьшение ее внутреннего диаметра (что увеличит время разделения).

Автоматический программируемый узел распределения флегмы позволяет забыть о таких вещах как сложность контроля, замедление процесса во время обеднения смеси, человеческий фактор. Алгоритм работы узла таков что в отбор поступает только та фракция, температуру которой установил оператор и которая стабильно поддерживается в течение времени. Механизм возврата флегмы позволяет постоянно поддерживать максимальное орошение колонны конденсатом, что выведет эффективность разделения на высший уровень, доступный для данной колонны, и осуществить разделение смеси за минимальное время.